English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Rodzaje rur z tworzyw sztucznych o dużej średnicy dla inżynierii offshore

2021-08-20

Ningbo Fangli Technology Co., Ltd., jako producent z prawie 30-letnim doświadczeniem w wyposażeniu linii do produkcji wytłaczarek, mamy duże doświadczenie w produkcji sprzętu i możemy zapewnić profesjonalne wskazówki techniczne i sugestie dotyczące zakupu sprzętu.

Po dziesięcioleciach poszukiwań istnieją dwa typy rur z tworzyw sztucznych o dużej średnicy dla światowej inżynierii morskiej: sProsto wytłaczana rura o pełnych ściankach i spiralnie zwijana rura o ściankach.

1. LProsta wytłaczana rura o pełnych ściankach o dużej średnicy

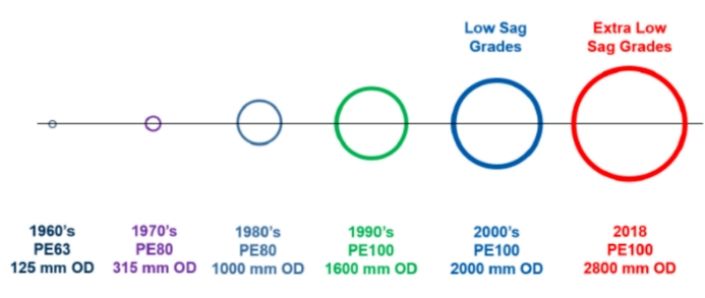

Rura termoplastyczna zaczyna się od rury o litej ściance wytłaczanej bezpośrednio. Proces polega na stopieniu tworzywa sztucznego i wytłoczeniu go z pierścieniowej matrycy, a następnie ochłodzeniu w celu nadania mu kształtu. W zakresie małych i średnich średnic większość rur z tworzyw sztucznych przyjmuje proste wytłaczane rury o pełnych ściankach. Jednakże problem wytłaczania grubowarstwowej rury o dużej średnicy nie został rozwiązany na wczesnym etapie. Powodem jest to, że stopiona gruba ścianka wytłoczona z głowicy rury grubościennej o dużej średnicy będzie „zapadała się” pod wpływem grawitacji przed ochłodzeniem i kształtowaniem, to znaczy stopiona żywica przepływa od góry do dołu wzdłuż obwodu, tworząc poważna cienka ściana u góry i gruba ściana u dołu. Dlatego na wczesnym etapie metodą bezpośredniego wytłaczania można wytwarzać jedynie cienkościenne rury z tworzyw sztucznych o dużej średnicy. Zastosowanie ogranicza się do rur cienkościennych, takich jak „rurociąg do ujęcia i odprowadzania wody morskiej”, „rurociąg do drenażu morskiego” oraz wykładzina naprawcza i nie można go stosować do rur ciśnieniowych wymagających małego stosunku grubości ścianki do średnicy (SDR). W tym stuleciu świat przeprowadził wiele badań iebadania nad rozwojem i produkcją grubościennych rur z tworzyw sztucznych o dużej średnicy. Z jednej strony przedsiębiorstwa zajmujące się surowcami nadal opracowują specjalną żywicę do rur o lepszych kompleksowych właściwościach mechanicznych i odporności na uginanie. Udoskonalono żywicę do rur z polietylenu o dużej gęstościPE63 do PE80, PE100,PE100-RC, a następnie „anti-sag PE100” (LS) „super anti-sag PE100” (XLS). Rozkład masy cząsteczkowej żywicy zapobiegającej opadaniu można regulować w celu zwiększenia lepkości przy niskiej szybkości ścinania. Drugim jest udoskonalenie procesu i sprzętu do wytłaczania rur, takie jak innowacje w procesie chłodzenia po wytłaczaniu rur (zwiększenie chłodzenia wewnętrznego itp.) Oraz stopniowe zwiększanie w ostatnich latach zakresu grubości ścianek rur z tworzyw sztucznych o dużej średnicy.

Konstrukcja mechaniczna rur o prostych, wytłaczanych ściankach o dużej średnicy jest prosta. Ma swoje wyjątkowe zaletymorskiInżynieria. Po pierwsze, jest elastyczny. Po drugie, możliwa jest ciągła produkcja bardzo długiej rury o długości 100 metrów (XXL) i transportowanie jej na plac budowy poprzez unoszenie się na powierzchni wody. Jednym z ograniczeń rur o pełnych ściankach o dużej średnicy wytłaczanych bezpośrednio jest to, że do uzyskania dużej sztywności konieczna jest duża grubość ścianki. Ma zastosowanie wyłącznie do rurociągów niskociśnieniowych i bezciśnieniowych wymagających dużej sztywności obwodowej. Po drugie, wymaga ogromnej i drogiej linii produkcyjnej oraz różnych akcesoriów dla różnych specyfikacji. Dlatego koncentruje się w kilku dużych przedsiębiorstwach zajmujących się rurami z tworzyw sztucznych.

Obecnie grupa Pipelife jest wiodącym przedsiębiorstwem w dziedzinie wytłaczanych bezpośrednio rur o litych ściankach o dużej średnicy do zastosowań w inżynierii morskiej. Pod koniec ubiegłego wieku zbudowała fabrykę na wybrzeżu Stathelle w Norwegii i zakończyła słynny projekt zrzutów do morza w Montpellier w 2004 roku, na początku tego stulecia. Według statystyk Pipelife znajdowało się w Europie, Afryce i Azji od 2006 do 2015 roku, 27 krajów Ameryki Południowej zrealizowało 48 projektów inżynierii rur z tworzyw sztucznych o dużej średnicy. W ostatnich latach przedsiębiorstwem aktywnie rozwijającym plastikowe rury o pełnych ściankach o dużej średnicy jest grupa AGRU. Jej zakład produkcji rur XXL został nowo wybudowany w Stanach Zjednoczonych. W ostatnich latach kilka przedsiębiorstw dokonało wybitnych osiągnięć w rozwoju rur o pełnych ściankach o dużej średnicy wytłaczanych bezpośrednio, takich jak UPI (unijny przemysł rurowy) w Zjednoczonych Emiratach Arabskich,Firat w Turcji, rurociągi IPEX w Australii itp.

2. spiralnie zwinięta rura ścienna

Rura ścienna o strukturze spiralnie zwijanej to proces formowania rury poprzez nawijanie i wzajemne stapianie profili z tworzyw sztucznych wytłaczanych ze stopu wzdłuż linii spiralnej. Celem jest uniknięcie trudności i ograniczeń bezpośredniego wytłaczania rur o dużej średnicy. Rury z tworzyw sztucznych o dużej średnicy można wytwarzać przy użyciu mniejszych wytłaczarek i sprzętu pomocniczego, a także można formować różne ściany konstrukcyjne, aby spełnić różne wymagania dotyczące wytrzymałości i sztywności.

Po dziesięcioleciach poszukiwań i konkurencji szeroko stosowane są dwa rodzaje rur ściennych zwijanych spiralnie. Według chińskich norm krajowych dzieli się go na konstrukcyjną rurę ścienną typu A i konstrukcyjną rurę ścienną typu B. Rura zwijana spiralnie typu A jest powszechnie nazywana w Chinach „rurą o podwójnych płaskich pustych ściankach”, a rura zwijana spiralnie typu B jest powszechnie nazywana w Chinach „rurą Clara”. W tym artykule będą one nazywane „rurą o podwójnych płaskich ściankach” i „rurą o ściankach konstrukcyjnych typu B”.

A.podwójna płaska rura o pustych ściankach

Rura o podwójnych, płaskich, pustych ściankach została opracowana przez firmę Uponor infra (włączono KWH) w Finlandii w latach 80. XX wieku i nosi nazwę weholite. Podstawowy proces polega na wytłoczeniu prostokątnej pustej rury za pomocą wytłaczarki, a następnie nawinięciu jej na grupę cylindrycznych wałów, gdy pozostaje elastyczna i częściowo stopiona, przeciśnięciu stopionego tworzywa sztucznego pomiędzy sąsiadującymi prostokątnymi pustymi rurami, aby zapewnić ich idealne stopienie ze sobą oraz uformować konstrukcyjną rurę ścienną z prostymi ścianami pośrodku płaszczyzny wewnętrznej i zewnętrznej. Zwinięta rura jest w sposób ciągły wypychana. Wewnętrzne i zewnętrzne powierzchnie rury o podwójnych płaskich pustych ściankach są gładkimi powierzchniami cylindrycznymi, a przekrój podłużny jest ciągłą pustą konstrukcją wspartą na równomiernie rozmieszczonych pionowych ścianach.

Zalety podwójnej płaskiej rury o pustych ściankach to:

- LRura z tworzywa sztucznego o dużej średnicy może być produkowana przy użyciu stosunkowo lekkiego i ekonomicznego sprzętu i może osiągać wysoką sztywność obwodową. Nadaje się do rurociągów drenażowych bezciśnieniowych lub niskociśnieniowych.

- TDługość pojedynczego odcinka rury uformowanej w sposób ciągły może sięgać kilkunastu metrów (rura ścienna o konstrukcji uzwojenia typu B jest ograniczona długością matrycy rdzeniowej, zwykle prawie 6 metrów na odcinek), co sprzyja zmniejszeniu koszt połączenia odcinków rur.

Wadami rur o podwójnych płaskich ściankach są:

- TStruktura pustej ściany utworzona przez stopienie jednowarstwowej prostokątnej pustej rury ma ograniczoną zdolność wytrzymywania ciśnienia wewnętrznego rury, dlatego nie nadaje się do rurociągów przesyłowych wody pod wysokim ciśnieniem.

- BPonieważ koniec rury nie jest ścianą litą, nie jest dozwolone zgrzewanie doczołowe, a powierzchnia cylindryczna nie jest regularna, nie jest dozwolone połączenie kielichowe. Bardziej niezawodną metodą łączenia jest zgrzewanie złącza za pomocą przenośnej wytłaczarki.

Teraz Uponor infra i przedsiębiorstwa, które uzyskały licencje na technologię (mówi się, że na świecie jest ich ponad 10). Prawie 40 linii produkcyjnych) tworzą społeczność wymiany i współpracy, a niektóre międzynarodowe przedsiębiorstwa samodzielnie opracowują podobne procesy produkcyjne.

W ciągu 40 lat od swojego rozwoju, rura o podwójnych płaskich ściankach rozwinęła się w obliczu ostrej konkurencji i udowodniła swoje wyjątkowe zalety. W ostatnich latach w inżynierii morskiej pojawiło się wiele udanych przypadków, takich jak:

- W 2009 roku wykonano pobór i odprowadzanie wody z ulCwniosekGprzejęła elektrownia Olfe we FrancjiDN2,200 mm SN4 210m drenaż DN2,400 840m

- W 2017 roku instalacja chłodzeniaDN/ID2,700mm2,025 m NghiSNARprojekt petrochemiczny rafinerii w Wietnamie

- In 2020, ułożenie DN 3,W budowie najgłębszej podziemnej sieci rurociągów na świecie zastosowano podwójny przepust HDPE o średnicy 000 mm i długości 880 m z 12 puszkami z płyt ściennych konstrukcyjnych

B.konstrukcyjna rura ścienna

Rura ścienna konstrukcyjna typu B to poliolefinowa rura ścienna konstrukcyjna formowana przez nawijanie i stapianie zainicjowane przez firmę krah w Niemczech w latach 80-tych. Podstawowy proces polega na spiralnym nawijaniu wielowarstwowych taśm i profili z poliolefiny topliwej na wstępnie podgrzany metalowy rdzeń w celu utworzenia konstrukcyjnej rury ściennej. Zwykle ściana wewnętrzna jest owinięta wieloma warstwami taśmy, tworząc solidną warstwę ściany, aby osiągnąć wymaganą wytrzymałość. Następnie, zgodnie z wymaganiami dotyczącymi sztywności pierścienia rury, topliwy materiał okrągłej rury z poliolefiny jest nawijany na zewnątrz w celu utworzenia zewnętrznej warstwy ścianki o okrągłej strukturze żebra. Gniazdo do podłączenia wykonane jest poprzez wtopienie uzwojenia i obróbkę skrawaniem obu końców rury (kielich jest osadzony w elektrycznym przewodzie grzejnym), co umożliwia wykonanie połączenia kielichowego zgrzewania elektrycznego.

W procesie tym można wytwarzać rury o dużej średnicy o szerokim zakresie specyfikacji i wydajności (wytrzymałość na ciśnienie wewnętrzne i sztywność na ciśnienie zewnętrzne) przy użyciu stosunkowo ekonomicznego sprzętu. Obecnie mówi się, że firma krah i przedsiębiorstwa, które uzyskały licencję na technologię, utworzyły społeczność wymiany i współpracy z ponad 50 firmami na całym świecie, a niektóre międzynarodowe przedsiębiorstwa niezależnie opracowują podobne procesy produkcyjne.

Zalety konstrukcyjnej rury ściennej typu B to:

Zestaw urządzeń oparty na ciągłym wytłaczaniu stopu i stapianiu uzwojeń wyposażony jest w rdzeniówki i urządzenia pomocnicze o różnych średnicach, które mogą wytwarzać różne rury o różnych średnicach wewnętrznych, różnej grubości ścianki wewnętrznej (różna wytrzymałość na ciśnienie wewnętrzne) i różnym zewnętrznym żebrze okrągłym konstrukcji (różna sztywność odporności na ciśnienie zewnętrzne). W związku z tym można wyprodukować rurociąg przesyłowy ciśnieniowy z wymaganiami dotyczącymi wytrzymałości na ciśnienie wewnętrzne, a także rurociąg tłoczny bez wymagań lub z niskimi wymaganiami dotyczącymi odporności na ciśnienie wewnętrzne i różnymi wymaganiami dotyczącymi sztywności na ciśnienie zewnętrzne. Może również wytwarzać bardzo grube półfabrykaty rurowe do cięcia łączników rurowych, takich jak kołnierze. Dla przedsiębiorstw produkcyjnych korzystne jest spełnianie szerokiego zakresu wymagań rynkowych dzięki inwestycjom w niewielki sprzęt;

Przyjmuje się wszystkie tworzywa poliolefinowe o odporności na korozję, udarności, odporności na zużycie, łatwym stapianiu i lekkim ciężarze właściwym. Szczególnie nadaje się do inżynierii morskiej: może unosić się na powierzchni morza lub może opaść na dno morskie i wisieć pod wodą poprzez dodanie obciążnika betonowego lub wlanie zaprawy do zagłębienia ściany konstrukcyjnej.

Wygodniejsze jest połączenie kielichowe elektrooporowe (szczególnie w przypadku rur o dużej średnicy układanych na dnie rowu). Zgrzewanie doczołowe jest również możliwe w przypadku grubych wewnętrznych ścian pełnych.

Elastyczna konstrukcja konstrukcyjna: łatwe osiągnięcie dużej średnicy. Obecnie maksymalna średnica sięga 4000 mm, co stanowi główny korpus rur z tworzyw sztucznych powyżej 2000 mm na świecie; Łatwo jest wyprodukować rurę o dużej grubości ścianki i w rzeczywistości nie ma ograniczeń co do ścianki rury; Łatwo jest również uzyskać dużą sztywność obwodową, można go zwijać i spawać w wielowarstwowe ściany konstrukcyjne.

Wadami konstrukcyjnej rury ściennej typu B są:

Może być produkowany wyłącznie w odcinkach, co jest ograniczone długością rdzeniówki. Każda sekcja ma zwykle 6 metrów długości, więc obciążenie połączeniem jest duże.

Krah, założyciel konstrukcyjnej rury ściennej typu B, z jednej strony nieustannie bada, rozwija i przebudowuje, a z drugiej strony zwraca uwagę na rozwój rynku i współpracę. Na przykład, po latach poszukiwań i rozwoju, przyjęto materiał polietylenowy wzmocniony włóknem szklanym i wykazano, że opracowany materiał polietylenowy z krótkimi włóknami szklanymi PE-GF ma klasę Ms = 18Mpa (1,8 razy większą niż PE100) i wszedł do ASTM i normy DIN.

Krah zrobił wiele w rozwoju zastosowań inżynierii morskiej. Z jednej strony prowadził badania techniczne, publikował monografie i wymiany. Z drugiej strony stale publikuje i przedstawia przypadki udanego zastosowania rur z tworzyw sztucznych o dużych średnicach w inżynierii morskiej w różnych krajach.Jak na przykład:

- przedsiębiorstwo produkcyjne projektu zrzutów do morza dn3000 3900m Lima w Peru w 2013 roku; Umowa zakupu energii dla Hiszpanii i umowa krah

- w 2014 roku zrzucono wodę morską na terenie Zjednoczonych Emiratów Arabskich do przedsiębiorstwa produkcyjnego PP-B HM 2000 mm 36 km i 3000 mm 22 km:UPI-2015 Wyładunek portu w Sztokholmie w Szwecji: DN 3400, całkowita grubość ścianki 180 mm 135 m przedsiębiorstwo produkcyjne Niemcy hengze Co., Ltd.

- Projekt ujęcia wody w Argentynie 2018: największa na świecie rura z tworzywa sztucznego o praktycznej średnicy DN 3600 10 bar SD R17, grubość ścianki 220 mm. Przedsiębiorstwa produkcyjne: Cara Ameryka Ameryka Łacińska