English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Jakie są główne przyczyny ścierania się śrub?

2023-03-03

Ningbo Fangli Technology Co., Ltd.jestproducent sprzętu mechanicznegoz prawie 30-letnim doświadczeniemurządzenia do wytłaczania rur z tworzyw sztucznych, nowa ochrona środowiska i nowy sprzęt materiałowy. Od momentu powstania Fangli był rozwijany w oparciu o wymagania użytkowników. Dzięki ciągłemu doskonaleniu, niezależnym badaniom i rozwojowi podstawowej technologii oraz trawieniu i wchłanianiu zaawansowanych technologii i innych środków rozwinęliśmy sięLinia do wytłaczania rur PCV, Linia do wytłaczania rur PP-R, Linia do wytłaczania rur PE/woda PE, który został zalecony przez chińskie Ministerstwo Budownictwa w celu zastąpienia produktów importowanych. Zdobyliśmy tytuł „Marki pierwszej klasy w prowincji Zhejiang”.

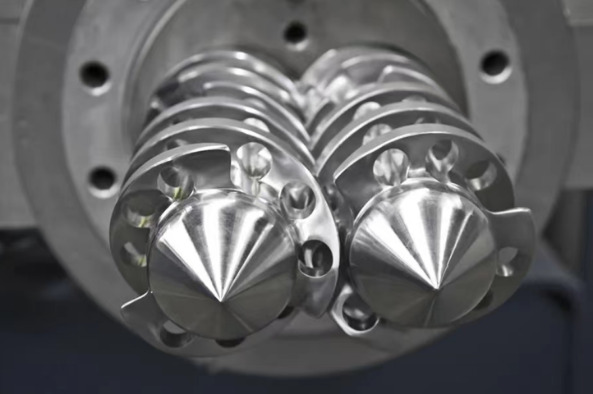

Wytłaczarka ślimakowa jest podstawowym sprzętem do modyfikacji tworzyw sztucznych i mieszania. W rzeczywistym procesie modyfikacji mieszania ślimak wytłaczarki znajduje się w trudnym środowisku o wysokim ciśnieniu i wysokiej temperaturze i jest poddawany ogromnym siłom tarcia i ścinania.

Ze względu na szczególne środowisko pracy tarcie śruby nie występuje w przypadku zwykłego metal-metal, ale raczej metal-metal o dużej masie cząsteczkowej, dlatego powierzchnia śruby często ulega silnemu zużyciu. Ścieranie ślimaka zwiększa odległość pomiędzy nim a lufą, co wpływa na ściskanie i ścinanie ślimaka na materiale, prowadząc do obniżenia jakości produktu. Z drugiej strony częsta wymiana zużytych śrub zwiększa koszty i opóźnia harmonogramy produkcji, co skutkuje niższą produktywnością.

Śruby należy złomować, ponieważ po długotrwałym ścieraniu prześwit między śrubą a lufą jest tak duży, że materiału nie można normalnie wytłaczać, istnieją również przykłady, że zdolność robocza maszyny przekracza limit z powodu niewłaściwej konstrukcji lub obsługi. Poniżej znajduje się krótki opis przyczyn ścierania się śrub.

1. Temperatura przetwarzania

Każde tworzywo sztuczne ma zakres temperatur przetwarzania zapewniający idealną plastyfikację, a temperatura przetwarzania w beczce powinna być kontrolowana tak, aby była zbliżona do tego zakresu temperatur. Pellety z tworzywa sztucznego są transportowane ze zbiornika do beczki i najpierw trafiają do sekcji napełniania. W sekcji napełniania materiały nieuchronnie będą miały tarcie suche. Kiedy te tworzywa sztuczne są niedogrzane i nierównomiernie stopione, łatwo jest zwiększyć ścieranie pomiędzy wewnętrzną ścianką lufy a powierzchnią ślimaka.

Podobnie w sekcji sprężania i homogenizacji, jeśli stan stopionego tworzywa sztucznego jest nieuporządkowany i nierówny, spowoduje to również szybsze zużycie.

2. Prędkość obrotowa

Należy odpowiednio wyregulować prędkość obrotową. Ponieważ niektóre tworzywa sztuczne zawierają środki wzmacniające, takie jak włókno szklane, minerały lub inne wypełniacze. Substancje te często mają znacznie większe tarcie na materiałach metalowych niż stopione tworzywa sztuczne.

Jeśli użyjesz dużej prędkości obrotowej, jednocześnie zwiększając siłę ścinającą na tworzywach sztucznych, łatwo jest również rozdrobnić wzmocnione włókna. Rozdrobnione włókna zawierają ostre końce, dzięki czemu siła ścierna jest znacznie zwiększona. Minerały nieorganiczne ślizgają się z dużą prędkością po powierzchni metalu, a efekt skrobania nie jest niewielki. Podsumowując, nie należy ustawiać zbyt dużej prędkości.

3. Luz pomiędzy śrubą a lufą

Ślimak obraca się w lufie, a tarcie pomiędzy materiałem a materiałem powoduje stopniowe zużywanie się ślimaka i powierzchni roboczej lufy, następnie średnica ślimaka stopniowo się zmniejsza i zwiększa się średnica wewnętrzna lufy. W ten sposób szczelina pomiędzy śrubą a lufą staje się coraz większa na skutek ścierania.

Jednakże ze względu na cylinder znajdujący się przed głowicą oraz opór kolektora nie uległ zmianie, co zwiększa przepływ wyciekowy wytłaczanego materiału, czyli zwiększa się przepływ podawania materiału od szczeliny do kierunku podawania. W efekcie spadła wydajność produkcyjna maszyny. Zjawisko to z kolei wydłuża czas przebywania materiału w cylindrze, powodując rozkład materiału. Jeśli jest to PCW, powstający podczas rozkładu chlorowodór wzmocni korozję ślimaka i lufy.

4. Nierównomierna plastyfikacja domieszanych materiałów lub zanieczyszczeń metalicznych

Ponieważ materiał nie jest równomiernie uplastyczniony lub do materiału dodawane są zanieczyszczenia metalowe, siła momentu obrotowego śruby gwałtownie wzrośnie. Ten moment obrotowy przekracza granicę wytrzymałości śruby i prowadzi do jej wykręcenia. Są to niekonwencjonalne uszkodzenia powstałe w wyniku wypadku.

Oto kilka typowych przyczyn zużycia ślimaka. Mamy nadzieję, że powyższa treść pomoże Państwu w lepszym zrozumieniu i wiedzy na temat ślimaka wytłaczającego.

Zmniejszenie ścierania śruby i wydłużenie żywotności śruby znacznie obniży koszty konserwacji sprzętu, zapewni jakość produktu i przyniesie większe korzyści ekonomiczne Twojej firmie.

Jeśli potrzebujesz więcej informacji, firma Ningbo Fangli Technology Co., Ltd. zaprasza do kontaktu w celu uzyskania szczegółowego zapytania, zapewnimy Ci profesjonalne wskazówki techniczne lub sugestie dotyczące zakupu sprzętu.